摘要:开瓶器的工艺流程包括以下几个步骤:设计制造、材料选择、加工制造、质量检测、包装出厂等。首先根据使用需求和设计原则进行设计,选择适当的金属材料进行加工制造,经过精密的车削、铣削、打孔等加工工艺制作出开瓶器的各个部件。随后进行质量检测,确保产品质量符合标准。最后进行包装出厂,以供用户使用。整个工艺流程保证了开瓶器的质量和性能,为用户提供便捷的开瓶体验。

本文目录导读:

开瓶器是一种用于打开密封瓶子的工具,广泛应用于葡萄酒、橄榄油、化妆品等领域,随着市场的需求和科技的发展,开瓶器的种类和工艺也在不断改进和优化,本文将详细介绍开瓶器的工艺流程,包括材料选择、设计、制造、检测等环节。

材料选择

1、钢材:开瓶器的主要材料应为优质钢材,如不锈钢、碳钢等,钢材应具备高强度、耐磨、耐腐蚀等特性,以保证开瓶器的使用寿命和安全性。

2、塑料件:开瓶器的手柄等部分通常采用塑料材料,以提高使用舒适度,应选择耐磨、抗老化、无毒无害的塑料材料。

3、其他配件:如螺丝、弹簧等配件,应选择质量稳定、性能可靠的厂商供应。

设计

1、结构设计:根据使用需求和人体工程学原理,设计开瓶器的整体结构,确保使用舒适、方便。

2、外观设计:开瓶器的外观应美观大方,符合现代审美观念,可以进行多种设计方案的选择和比较,最终确定最佳的外观设计。

3、安全性设计:确保开瓶器在使用过程中安全可靠,避免可能的意外伤害。

制造工艺

1、钢材加工

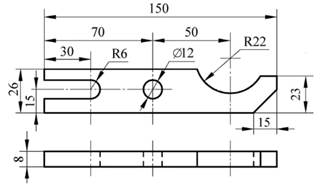

(1)切割:使用切割机将钢材切割成所需长度和形状。

(2)钻孔:通过钻孔设备在开瓶器上钻出合适的孔,以便安装螺丝等配件。

(3)成型:通过冲压、折弯等工艺,将钢材加工成开瓶器的各个部件。

2、塑料件制造

(1)模具制作:根据设计要求制作塑料模具。

(2)注塑成型:将塑料材料注入模具中,经过冷却后得到塑料件。

(3)后处理:对塑料件进行打磨、抛光等处理,使其表面光滑、无瑕疵。

3、组装

(1)将加工好的钢材和塑料件进行清洗,去除油污和杂质。

(2)将螺丝、弹簧等配件安装到开瓶器上。

(3)进行初步测试,确保开瓶器各部件功能正常。

检测

1、外观检测:检查开瓶器的表面是否光滑、无瑕疵,涂层是否均匀等。

2、性能测试:对开瓶器进行负载测试、耐用性测试等,以确保其性能稳定、可靠。

3、安全检测:检查开瓶器的安全性,如开启瓶盖时的稳定性、防止意外伤害的措施是否有效等。

包装与储存

1、包装:将检测合格的开瓶器进行包装,通常采用纸盒或塑料盒包装,以保护开瓶器在运输过程中不受损坏。

2、储存:将包装好的开瓶器储存于干燥、通风的仓库中,避免潮湿和阳光直射。

开瓶器的工艺流程包括材料选择、设计、制造、检测等环节,在这个过程中,需要保证每个环节的质量和效率,以确保最终产品的质量和竞争力,随着科技的发展和市场的变化,我们需要不断改进和优化开瓶器的工艺流程,以满足客户的需求和提高企业的竞争力。

附加信息

1、环保与可持续性:在材料选择和制造过程中,应考虑到环保和可持续性,优先选择可回收、可重复利用的材料,减少对环境的影响。

2、质量控制:建立严格的质量控制体系,确保每个环节的质量符合要求,采用先进的检测设备和手段,对产品质量进行全面检测。

3、不断创新:不断进行技术创新和设计创新,以提高开瓶器的性能和使用体验,关注市场动态和客户需求,不断优化产品结构和功能。

4、安全生产:在制造过程中,应严格遵守安全生产规定,确保工人的安全健康,培训员工遵守操作规程,提高员工的安全意识。

5、售后服务:提供完善的售后服务,包括产品咨询、技术支持、维修等,建立客户服务热线,及时解答客户问题,满足客户需求。

6、市场竞争:关注市场动态和竞争对手情况,通过优化工艺流程、降低成本、提高质量等手段提高市场竞争力,积极参与行业交流和合作,学习先进经验和技术,推动企业持续发展。

开瓶器的工艺流程是一个复杂而严谨的过程,需要保证每个环节的质量和效率,通过不断优化工艺流程、提高产品质量和创新设计,我们可以提高开瓶器的竞争力和市场占有率,满足客户的需求,为企业创造更大的价值。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...