摘要:螺纹切削是一种重要的金属加工技术,其特点在于能够精确加工出具有高精度和高表面质量的螺纹。在实际应用中,螺纹切削广泛应用于机械、航空、汽车等领域,对于制造高质量、高性能的零部件具有至关重要的作用。通过螺纹切削技术,可以实现对螺纹的精密切割和加工,从而确保零部件的精度和可靠性,提高整个设备的使用寿命和性能。螺纹切削技术在实际应用中具有重要的地位和作用。

本文目录导读:

螺纹切削是制造业中一项重要的工艺过程,广泛应用于机械、汽车、航空、航天等领域,螺纹切削的主要目的是在工件上切除材料,形成特定的螺纹形状,以满足各种紧固件、传动装置等的需求,本文将详细介绍螺纹切削的特点,帮助读者更好地理解这一工艺过程。

螺纹切削的基本概念

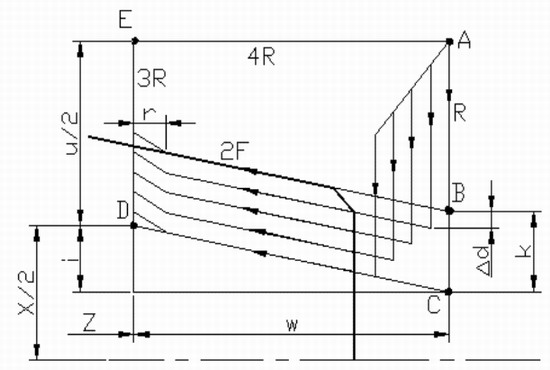

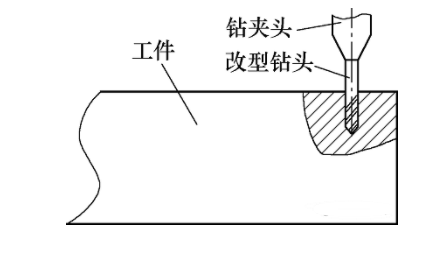

螺纹切削是指通过切削工具在工件上切除多余材料,形成具有特定螺距、牙型角和螺纹深度的螺纹,这一过程涉及到切削力、切削热、刀具磨损等多方面的因素,对工艺技术要求较高。

螺纹切削的特点

1、精度高:螺纹切削可以实现较高的精度,通过精确的刀具选择和工艺参数设置,可以获得精确的螺距、牙型角和螺纹深度。

2、表面质量好:通过合理的切削参数和刀具选择,可以获得较低的表面粗糙度,提高螺纹的耐磨性和抗腐蚀性。

3、适用范围广:螺纹切削适用于各种材料,包括金属、非金属等,可以满足不同领域的需求。

4、加工效率高:现代数控机床和高效刀具的应用,使得螺纹切削的加工效率不断提高,降低了生产成本。

5、刀具磨损与更换:螺纹切削过程中,刀具会遭受较大的磨损,需要定期更换刀具以保证加工质量,刀具的选择和更换过程需要一定的技术经验,对操作人员的技能要求较高。

6、对设备和工艺要求高:螺纹切削需要高精度的机床和刀具,以及合理的工艺参数设置,不合理的工艺参数可能导致加工质量下降,甚至损坏刀具和机床。

螺纹切削在实际应用中的重要性

1、在机械制造业中的应用:螺纹切削在机械制造业中广泛应用于各种紧固件、传动装置等零部件的制造过程中,是机械零件加工不可或缺的一环。

2、在汽车制造业中的应用:汽车中的许多部件都需要螺纹连接,如发动机、变速箱等,螺纹切削技术为汽车制造业提供了高效、精确的加工方法。

3、在航空航天领域的应用:航空航天领域对零件的加工精度和性能要求极高,螺纹切削技术能够满足这一需求,为航空航天领域提供高质量的零部件。

4、其他领域的应用:螺纹切削还广泛应用于船舶、电子、化工等领域,为这些领域的发展提供了有力支持。

提高螺纹切削效果的措施

1、选择合适的刀具和切削参数:根据工件材料和加工要求选择合适的刀具和切削参数,是提高螺纹切削效果的关键。

2、采用先进的机床和工艺设备:高精度的机床和工艺设备可以提高螺纹切削的精度和效率。

3、加强技能培训和经验积累:操作人员的技能水平和经验对螺纹切削的质量有很大影响,加强技能培训和经验积累是提高加工质量的重要途径。

4、优化切削液的使用:合理的使用切削液可以降低切削温度,延长刀具寿命,提高加工质量。

螺纹切削作为制造业中一项重要的工艺过程,具有高精度、高质量、高效率等特点,在实际应用中,螺纹切削技术广泛应用于机械、汽车、航空、航天等领域,为这些领域的发展提供了有力支持,为了提高螺纹切削的效果,需要选择合适的刀具和切削参数,采用先进的机床和工艺设备,加强技能培训和经验积累,优化切削液的使用等措施。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...