摘要:本文主要探讨螺纹切削加工与制动液之间的关系。螺纹切削加工是机械制造中的关键工艺,涉及机械系统;而制动液则是汽车或其他机械设备中的重要组成部分,属于液压传动系统。两者虽然看似不同领域,但实际上在某些方面存在联系。高精度的螺纹切削有助于机械部件的紧密配合,而制动液的性能则直接影响机械设备的制动效果。理解这两者所属系统及其相互关系,对于提高机械设备的整体性能至关重要。

本文目录导读:

螺纹切削加工系统

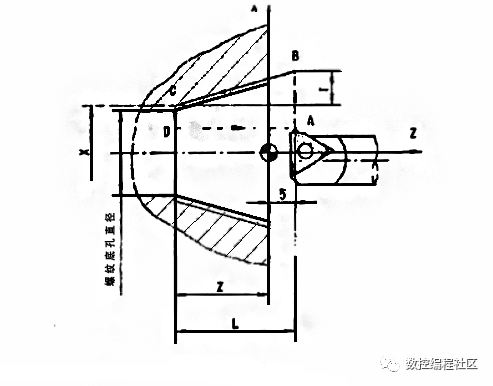

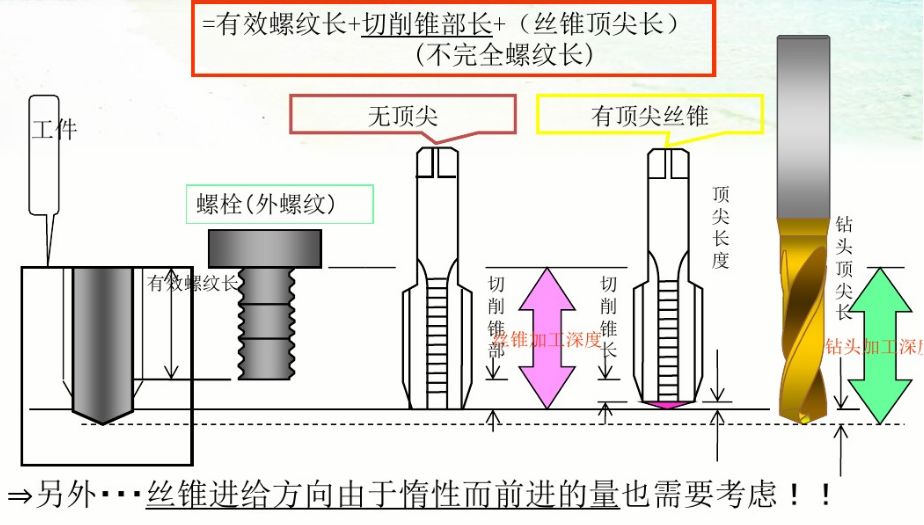

螺纹切削加工是制造业中的一种重要工艺,主要用于制造各种具有螺纹特征的零件,这些零件广泛应用于机械设备、汽车、航空航天、船舶等领域,螺纹切削加工系统主要包括机床、刀具、夹具、冷却液等部分。

在螺纹切削加工过程中,机床提供切削力,刀具进行切削,夹具固定工件以保证加工精度,而冷却液则起到冷却、润滑和清洗的作用,帮助刀具更好地进行切削,同时降低工件的温度,防止工件因高温而变形。

制动液系统

制动液是液压制动系统中传递制动压力的介质,主要用于汽车的刹车系统,制动液系统包括制动液储罐、制动液管路、制动卡钳、制动盘等部分。

制动液在刹车过程中起着至关重要的作用,当驾驶员踩下刹车踏板时,制动液会从储罐中流出,通过管路到达制动卡钳,推动卡钳中的活塞夹住制动盘,从而产生摩擦力使车辆减速或停止。

螺纹切削加工与制动液的关系

虽然螺纹切削加工和制动液分别属于不同的系统,但在某些情况下,它们之间存在一定的联系,在汽车行业,螺纹切削加工的零件可能用于制造汽车的某些部分,而这些部分可能与制动系统有关,对于某些特殊要求的螺纹,可能需要使用高性能的润滑油或润滑脂进行润滑,这些产品可能与制动液的某些性能要求有所重叠。

螺纹切削加工系统的应用与发展趋势

随着制造业的不断发展,螺纹切削加工系统的应用越来越广泛,在航空航天、汽车、能源等领域,对螺纹零件的需求越来越大,对加工精度的要求也越来越高,螺纹切削加工系统需要不断提高加工精度和效率,以适应市场需求。

螺纹切削加工系统的发展趋势可能包括以下几个方面:

1、智能化:随着人工智能技术的发展,螺纹切削加工系统有望实现智能化,通过智能控制系统实现自动化加工,提高加工精度和效率。

2、高效化:为了提高生产效率,螺纹切削加工系统需要不断提高切削速度和加工质量,同时降低生产成本。

3、环保化:随着环保意识的不断提高,螺纹切削加工系统需要采用更加环保的冷却液和工艺,减少对环境的影响。

制动液系统的重要性及其挑战

制动液系统在汽车安全中起着至关重要的作用,如果制动液出现问题,可能导致刹车失灵,造成严重的安全事故,制动液系统的稳定性和安全性至关重要。

随着汽车技术的不断发展,制动液系统也面临着一些挑战,高性能刹车系统的需求对制动液的性能提出了更高的要求;环保法规的实施也使得制动液行业需要研发更加环保的产品。

螺纹切削加工与制动液分别属于不同的系统,但在某些情况下存在一定的联系,随着制造业和汽车行业的发展,两者都需要不断提高性能和质量,以适应市场需求和法规要求,螺纹切削加工系统和制动液系统都有望实现智能化、高效化和环保化,为制造业和汽车行业提供更加优质的产品和服务。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...